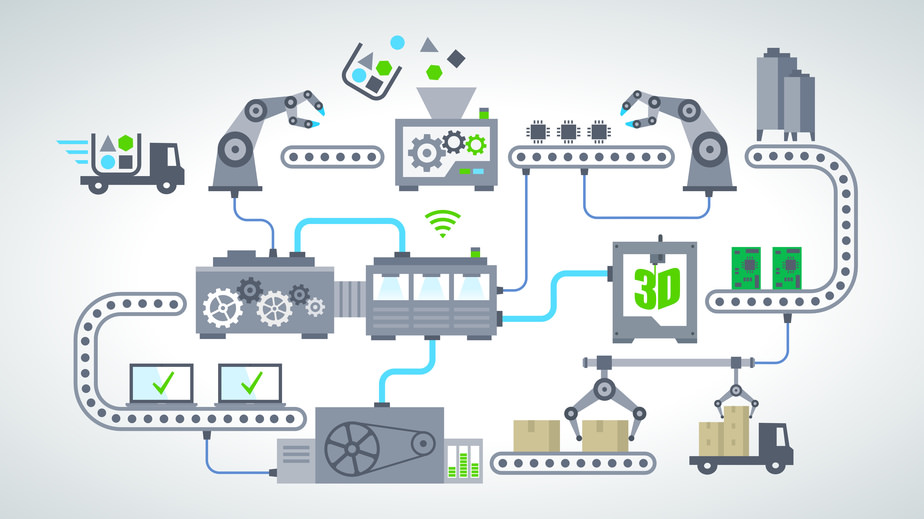

一、制造企业的物流过程

“顺Y型”前工序同样是一个零件加工车间,后工序是两个整机装配车间,是“1”对“2”的模式。

二、制造企业的衡量

三、制造企业的管理关键

四、信息化建设要点

信息化建设的目的是赋能企业的运作而不是别的,记住!

制造企业的运作的要点,是聚焦客户需求,迁就客户需求。自然,信息系统的建设需要为这个目标服务。

聚焦客户需求、迁就客户需求的关键是同步,实现需求与产出同步、实现产出与投料同步,实现投料与物料供给的同步。

为此,信息化建设的原则,需要以此展开:

ERP是基础骨架系统,是个基础设置,如同高速和高铁。

MES是生产订单的执行系统,是个基础系统(产能和执行可视化等)

APS是实现需求-产出、产出-投料、投料-供给的关键系统,是核心中的核心。本质上可以说,没有APS的信息系统,是“缺脑”的系统。

APS系统,本质上可以区分为三个部分:

第一,需求-产出的同步,“AP”,称之为高级计划。涉及到需求管理(ATP可承诺量、CTP可承诺交期)。

第二,产出-投料-供给的“数量同步”,“MRP”,称之为物料需求计划。计算主需求计划(或主生产计划)零部件的相关需求,实现客户需求批量与零件加工批量、供应商供给批量的同步。

第三,产出-投料-供给的“时间同步”,“AS”,称之为高级排程。即根据MRP计算(净需求、合单、分拆等)的生产任务,实现时间的同步,并考虑了关键产能资源的有效利用,实现有需求、产出、投料、供给的长周期、高频迭代的同步计算。还可以根据具体的业务状态,设置时间、库存和产能缓冲,实现真实业务场景的模拟。

来源:本文转载自公众号让工厂管理变简单,作者章月洲,已获得原作者授权。

——————————————————————————————————————————

如果你有(即将有)制造行业客户,加入【智能制造】行业社群,帮助你快速学习提升。每周都有精选制造&PLM行业知识、客户案例推送给你,还能与行业专家交流攻克方案、实施等各类常见问题、疑难杂症。

社群地址:https://vip.kingdee.com/ifinclub/204889121830289920,点击右侧蓝色按钮【加入社群】

本文转载自:让工厂管理变简单

作者:章月洲

原文链接:https://mp.weixin.qq.com/s/n7xZWIUb770xXSYddzYZRQ

发布于 智能制造(中型企业) 社群